Mengapa desain produk terdahulu perlu dibuat pada tahap perencanaan produksi – Mengapa Desain Produk Terdahulu Penting dalam Perencanaan Produksi? Pertanyaan ini krusial bagi keberhasilan sebuah produk. Kegagalan merancang produk secara matang sebelum produksi massal bisa berakibat fatal, mengakibatkan kerugian finansial besar dan merusak reputasi perusahaan. Bayangkan, investasi jutaan bahkan milyaran rupiah lenyap begitu saja karena kesalahan desain yang baru terdeteksi setelah produksi berjalan. Inilah mengapa perencanaan desain yang matang menjadi fondasi kokoh menuju kesuksesan produk, menghindari pemborosan sumber daya dan memastikan kualitas yang memuaskan pelanggan. Proses ini bukan sekadar gambar teknis, tetapi strategi terintegrasi yang memperhitungkan efisiensi, biaya, dan kepuasan konsumen.

Tahap desain yang terencana dengan baik akan meminimalisir risiko dan kerugian yang mungkin terjadi di kemudian hari. Proses ini melibatkan analisis mendalam terhadap kebutuhan pasar, pemilihan material yang tepat, hingga perhitungan biaya produksi yang akurat. Dengan desain yang matang, perusahaan dapat mengantisipasi potensi masalah, memperbaiki kekurangan sebelum produksi massal dimulai, dan pada akhirnya, menghasilkan produk berkualitas tinggi yang sesuai dengan ekspektasi pasar. Kegagalan dalam tahap ini akan berdampak buruk pada efisiensi, kualitas, dan keuntungan bisnis.

Pentingnya Desain Produk Terdahulu dalam Perencanaan Produksi

Desain produk yang matang sebelum produksi massal bukan sekadar tahapan formalitas, melainkan investasi krusial bagi keberhasilan bisnis. Mengabaikannya berpotensi menimbulkan kerugian finansial signifikan dan merusak reputasi perusahaan. Proses ini menentukan efisiensi produksi, kualitas produk akhir, dan kepuasan konsumen. Perencanaan yang cermat akan meminimalisir pemborosan, baik waktu maupun sumber daya, serta menjamin produk yang siap bersaing di pasar.

Risiko Mengabaikan Tahap Desain Produk

Kecepatan produksi seringkali menjadi prioritas, namun mengorbankan tahap desain akan berdampak buruk jangka panjang. Terburu-buru dalam merancang produk dapat menghasilkan desain yang cacat, membutuhkan revisi berulang, dan meningkatkan biaya produksi secara drastis. Lebih jauh, produk yang kurang sempurna dapat merusak citra merek dan kehilangan pangsa pasar. Tidak hanya itu, potensi recall produk yang bermasalah juga akan menambah beban finansial dan operasional.

Contoh Kasus Kegagalan Desain Produk

Banyak perusahaan besar pernah mengalami kerugian akibat minimnya perencanaan desain. Sebagai ilustrasi, bayangkan sebuah perusahaan manufaktur yang meluncurkan produk elektronik baru tanpa uji coba yang memadai. Akibatnya, produk tersebut mengalami masalah teknis yang signifikan setelah dipasarkan, memaksa perusahaan untuk melakukan penarikan produk (recall) dan menanggung biaya perbaikan dan kompensasi yang sangat besar. Kepercayaan konsumen pun menurun drastis, bahkan berujung pada kerugian finansial yang sulit dipulihkan.

Perbandingan Biaya Perbaikan Desain

| Tahap | Jenis Perbaikan | Biaya Estimasi | Dampak pada Jadwal Produksi |

|---|---|---|---|

| Sebelum Produksi | Revisi desain, prototipe baru | Rp 50.000.000 | Keterlambatan minimal |

| Setelah Produksi | Recall produk, perbaikan massal, ganti rugi konsumen | Rp 500.000.000 – Rp 1.000.000.000 | Keterlambatan signifikan, potensi kerugian penjualan |

Manfaat Desain Produk yang Baik dalam Meminimalisir Pemborosan

Desain produk yang terencana dengan baik mampu mengurangi pemborosan sumber daya secara signifikan. Perencanaan yang matang mencakup berbagai aspek, mulai dari pemilihan material, proses produksi, hingga pengemasan.

- Penggunaan material efisien: Desain yang optimal meminimalisir penggunaan material tanpa mengorbankan kualitas dan fungsi produk.

- Proses produksi yang efektif: Desain yang sederhana dan mudah diproduksi akan mempercepat proses dan mengurangi biaya operasional.

- Pengemasan yang ramah lingkungan: Desain kemasan yang efisien mengurangi limbah dan biaya pengiriman.

- Pengurangan cacat produksi: Desain yang teruji dan matang mengurangi risiko kerusakan atau cacat selama proses produksi.

Pengaruh Desain Terhadap Biaya Produksi: Mengapa Desain Produk Terdahulu Perlu Dibuat Pada Tahap Perencanaan Produksi

Desain produk yang matang sejak tahap perencanaan produksi bukan sekadar tren, melainkan kunci efisiensi dan daya saing. Kegagalan dalam perencanaan desain berdampak signifikan terhadap biaya produksi, bahkan bisa menjadi bumerang bagi keberlangsungan bisnis. Perencanaan yang cermat mampu memangkas pembengkakan biaya, meningkatkan kualitas produk, dan mempercepat waktu produksi. Artikel ini akan mengupas tuntas bagaimana desain produk memengaruhi biaya produksi, mulai dari identifikasi faktor-faktor kunci hingga contoh nyata desain inovatif yang menekan biaya.

Faktor-Faktor Desain yang Mempengaruhi Biaya Produksi

Sejumlah faktor dalam desain produk secara langsung mempengaruhi biaya produksi. Faktor-faktor ini saling berkaitan dan perlu dipertimbangkan secara komprehensif sejak awal proses desain. Pengabaian terhadap detail kecil pun dapat berakibat fatal terhadap biaya produksi secara keseluruhan. Berikut beberapa faktor kunci yang perlu diperhatikan:

- Kompleksitas Desain: Desain yang rumit membutuhkan proses manufaktur yang lebih kompleks, memerlukan mesin khusus, dan tenaga kerja terampil yang berakibat pada peningkatan biaya produksi.

- Material yang Digunakan: Pemilihan material yang tepat sangat krusial. Material yang mahal, langka, atau sulit diproses akan meningkatkan biaya secara signifikan. Analisis Life Cycle Assessment (LCA) dapat membantu memilih material yang ramah lingkungan dan ekonomis.

- Proses Manufaktur: Desain yang mempertimbangkan kemudahan proses manufaktur, seperti penggunaan teknik produksi massal, akan menekan biaya. Sebaliknya, desain yang membutuhkan proses manufaktur khusus dan rumit akan meningkatkan biaya.

- Toleransi dan Presisi: Desain yang membutuhkan presisi tinggi dan toleransi yang ketat akan meningkatkan biaya karena memerlukan mesin dan tenaga kerja yang lebih terampil.

Desain Efisien dan Pengurangan Biaya

Desain yang efisien mampu mengurangi penggunaan material dan waktu produksi secara drastis. Efisiensi ini terwujud dalam berbagai aspek, mulai dari optimasi penggunaan material hingga penyederhanaan proses manufaktur. Penerapan prinsip desain untuk manufaktur (DFM) dan desain untuk perakitan (DFA) merupakan kunci untuk mencapai efisiensi ini.

Sebagai contoh, penggunaan teknik desain parametrik memungkinkan eksplorasi berbagai konfigurasi desain dan pemilihan material secara optimal. Dengan simulasi digital, perusahaan dapat mengidentifikasi dan menghilangkan potensi masalah desain sebelum masuk ke tahap produksi, sehingga menghindari pemborosan material dan waktu.

Perbandingan Biaya Produksi: Desain Baik vs. Desain Kurang Matang

Perbandingan biaya produksi antara produk dengan desain yang baik dan desain yang kurang matang dapat sangat signifikan. Mari kita ambil contoh kasus produksi kursi plastik. Kursi dengan desain yang baik, yang mempertimbangkan ergonomis dan kemudahan produksi, dapat diproduksi dengan biaya Rp 50.000 per unit. Sementara itu, kursi dengan desain yang kurang matang, misalnya desain yang kompleks dan membutuhkan banyak proses finishing, dapat mencapai biaya produksi Rp 75.000 per unit. Perbedaan sebesar Rp 25.000 per unit akan menjadi sangat signifikan jika dikalikan dengan volume produksi yang besar.

Diagram Alir Peningkatan Biaya Produksi Akibat Desain Buruk

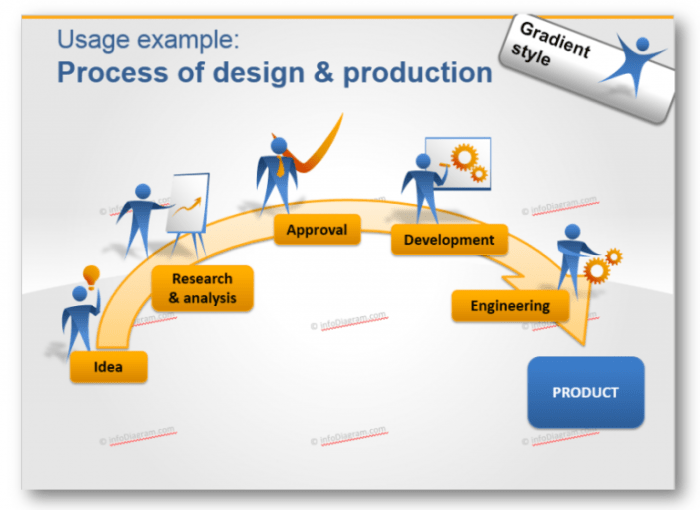

Berikut diagram alir sederhana yang menggambarkan bagaimana desain produk yang buruk dapat meningkatkan biaya produksi di berbagai tahapan:

- Desain yang kompleks → Proses manufaktur rumit

- Proses manufaktur rumit → Meningkatnya waktu produksi

- Meningkatnya waktu produksi → Meningkatnya biaya tenaga kerja

- Pemilihan material yang kurang tepat → Meningkatnya biaya material

- Tingkat kerusakan yang tinggi → Meningkatnya biaya perbaikan dan pembuangan

- Semua faktor di atas → Meningkatnya biaya produksi total

Contoh Desain Produk Inovatif yang Menekan Biaya Produksi

Banyak contoh desain produk inovatif yang berhasil menekan biaya produksi tanpa mengorbankan kualitas. Salah satunya adalah penggunaan material daur ulang. Misalnya, perusahaan sepatu Nike menggunakan material daur ulang untuk mengurangi biaya dan jejak karbon. Selain itu, desain modular memungkinkan penggantian komponen yang rusak dengan mudah, mengurangi biaya perbaikan dan memperpanjang umur produk.

Desain Produk dan Kualitas Produk Akhir

Perencanaan produksi yang matang, khususnya dalam tahap desain produk, menjadi kunci keberhasilan sebuah perusahaan. Desain produk yang dirancang dengan baik bukan sekadar estetika, melainkan fondasi kualitas produk akhir dan kepuasan pelanggan. Kegagalan di tahap ini berpotensi menimbulkan kerugian besar, mulai dari biaya produksi yang membengkak hingga kerusakan reputasi merek. Oleh karena itu, mempersiapkan desain produk secara menyeluruh sebelum produksi sangat krusial.

Efisiensi produksi, kunci keberhasilan bisnis modern. Membuat desain produk terdahulu pada tahap perencanaan, layaknya mempelajari peta medan sebelum peperangan, sangat krusial. Analogi ini mengingatkan kita pada perjanjian Linggarjati; sebuah kesepakatan yang, jika kita telaah lebih dalam melalui artikel ini jelaskan mengapa perundingan linggarjati dianggap merugikan bangsa indonesia , menunjukkan betapa pentingnya perencanaan matang. Kegagalan perencanaan serupa dengan mengabaikan desain produk terdahulu, berpotensi menimbulkan kerugian besar, baik secara ekonomi maupun strategis.

Oleh karena itu, memperhatikan desain produk sebelumnya dalam perencanaan produksi merupakan langkah antisipatif untuk menghindari kegagalan dan memaksimalkan profitabilitas.

Hubungan antara kualitas desain dan kualitas produk akhir bersifat langsung proporsional. Desain yang matang dan teruji akan menghasilkan produk yang berkualitas, handal, dan sesuai dengan spesifikasi. Sebaliknya, desain yang buruk, ceroboh, atau terburu-buru akan berdampak pada kualitas produk akhir, menimbulkan masalah seperti cacat produksi, ketidaksesuaian fungsi, dan ketidakpuasan pelanggan.

Hubungan Desain dan Kualitas Produk Akhir

Kualitas desain yang unggul tercermin dalam setiap aspek produk, mulai dari pemilihan material hingga proses manufaktur. Desain yang terencana dengan baik memperhitungkan faktor-faktor seperti ergonomi, ketahanan, dan estetika, sehingga menghasilkan produk yang tidak hanya berfungsi optimal tetapi juga nyaman dan menarik bagi konsumen. Perencanaan yang detail juga meminimalisir potensi kesalahan dan pemborosan selama proses produksi.

Peningkatan Kepuasan Pelanggan Melalui Desain Produk

Desain produk yang berkualitas tinggi secara langsung berkontribusi pada peningkatan kepuasan pelanggan. Produk yang berfungsi dengan baik, tahan lama, dan estetis akan meningkatkan persepsi positif pelanggan terhadap merek. Hal ini berdampak pada loyalitas pelanggan dan peningkatan penjualan. Sebaliknya, produk dengan desain yang buruk dapat menyebabkan kekecewaan, komplain, dan kerusakan reputasi perusahaan.

Checklist Evaluasi Kualitas Desain Produk

Sebelum memulai produksi massal, penting untuk melakukan evaluasi menyeluruh terhadap desain produk. Berikut beberapa poin penting yang perlu diperiksa:

- Fungsionalitas: Apakah produk memenuhi kebutuhan dan harapan pengguna?

- Ergonomi: Apakah produk nyaman dan mudah digunakan?

- Estetika: Apakah desain produk menarik dan sesuai dengan target pasar?

- Ketahanan: Apakah produk tahan lama dan dapat bertahan dalam kondisi penggunaan normal?

- Material: Apakah material yang digunakan sesuai dan berkualitas?

- Biaya Produksi: Apakah biaya produksi sesuai dengan target?

- Kemudahan Produksi: Apakah desain produk mudah diproduksi secara massal?

Studi Kasus Desain Produk yang Buruk

Banyak contoh kasus perusahaan yang mengalami kerugian besar akibat desain produk yang buruk. Misalnya, sebuah perusahaan elektronik pernah meluncurkan smartphone dengan desain baterai yang mudah terbakar. Kejadian ini menyebabkan penarikan produk secara massal, kerugian finansial yang signifikan, dan kerusakan reputasi merek yang sulit diperbaiki.

Langkah-langkah Memastikan Kualitas Desain Produk

Untuk memastikan desain produk menghasilkan produk akhir berkualitas tinggi dan konsisten, beberapa langkah penting perlu dilakukan, yaitu:

- Riset pasar yang mendalam untuk memahami kebutuhan dan harapan konsumen.

- Penggunaan teknologi CAD (Computer-Aided Design) untuk membuat model desain 3D yang akurat dan detail.

- Pengujian prototipe untuk mengidentifikasi dan memperbaiki potensi masalah desain sebelum produksi massal.

- Pemantauan kualitas produksi secara ketat untuk memastikan konsistensi dan kualitas produk akhir.

- Umpan balik pelanggan untuk terus meningkatkan desain produk di masa mendatang.

Integrasi Desain dengan Proses Produksi

Keberhasilan sebuah produk, tak hanya ditentukan oleh desainnya yang menarik, tetapi juga bagaimana desain tersebut diintegrasikan secara efektif dengan proses produksi. Perencanaan yang matang dan kolaborasi yang erat antara tim desain dan tim produksi sejak tahap awal merupakan kunci untuk meminimalisir biaya, waktu, dan potensi kesalahan. Bayangkan sebuah mobil sport dengan desain aerodinamis yang memukau, namun gagal diproduksi karena kendala teknis yang baru teridentifikasi di tahap akhir. Inilah mengapa integrasi desain dan produksi adalah investasi yang krusial untuk masa depan produk.

Integrasi yang solid memastikan bahwa produk akhir sesuai dengan visi desain awal, sekaligus mempertimbangkan kendala produksi yang realistis. Alih-alih bekerja dalam silo yang terpisah, tim desain dan produksi perlu berkolaborasi secara intensif. Proses ini tidak hanya menghemat biaya dan waktu, tetapi juga meningkatkan kualitas produk dan kepuasan pelanggan.

Perencanaan produksi yang matang, termasuk mendesain produk terdahulu, sangat krusial untuk efisiensi. Bayangkan, memahami desain sebelumnya ibarat mempelajari sejarah, memberi landasan kokoh bagi inovasi. Ini berkaitan erat dengan tujuan institusi pendidikan, yang seperti dijelaskan di arti institusi pendidikan , untuk mencetak generasi yang terampil dan berwawasan luas. Analogi ini menunjukkan pentingnya memahami proses dan hasil desain terdahulu sebelum memulai produksi baru.

Dengan begitu, potensi kesalahan dan pemborosan sumber daya dapat diminimalisir, menghasilkan produk yang lebih berkualitas dan efisien secara biaya. Intinya, desain produk terdahulu bukan sekadar sejarah, tetapi pedoman berharga untuk masa depan.

Alur Kerja Kolaboratif Desain dan Produksi

Efisiensi dicapai melalui alur kerja yang terstruktur. Kolaborasi yang efektif membutuhkan komunikasi yang transparan dan jalur umpan balik yang jelas. Berikut gambaran alur kerja ideal:

- Tahap Konsep: Tim desain dan produksi berdiskusi mengenai desain awal, material, dan proses manufaktur yang mungkin. Diskusi ini mencakup analisis kelayakan produksi dan identifikasi potensi kendala awal.

- Tahap Prototipe: Pengembangan prototipe dilakukan secara iteratif, dengan masukan dari tim produksi untuk memastikan desain dapat diproduksi secara efisien dan sesuai standar kualitas.

- Tahap Pengujian: Prototipe diuji secara menyeluruh untuk mengidentifikasi kekurangan desain atau masalah produksi. Data dari pengujian ini digunakan untuk melakukan perbaikan desain.

- Tahap Produksi Massal: Setelah desain final disetujui, proses produksi massal dimulai dengan pengawasan ketat untuk memastikan konsistensi kualitas.

Tantangan Integrasi dan Solusinya

Proses integrasi desain dan produksi bukanlah tanpa tantangan. Perbedaan visi, komunikasi yang buruk, dan kurangnya pemahaman terhadap kapabilitas produksi merupakan beberapa hambatan yang sering muncul. Namun, tantangan ini dapat diatasi dengan strategi yang tepat, seperti pelatihan bersama untuk tim desain dan produksi, penggunaan perangkat lunak kolaboratif, dan penetapan KPI yang jelas.

Perencanaan produksi yang matang, termasuk merujuk desain produk terdahulu, sangat krusial. Bayangkan, sebuah kesalahan kecil bisa berakibat fatal, seperti halnya kapal selam dapat tenggelam di laut karena kerusakan sekecil apapun pada sistemnya. Analogi ini menunjukkan betapa pentingnya memperhatikan detail desain dari produk sebelumnya. Pengalaman masa lalu, yang terdokumentasi dalam desain-desain terdahulu, menjadi modal berharga untuk meminimalisir risiko dan meningkatkan efisiensi produksi.

Dengan demikian, proses produksi menjadi lebih terarah dan terhindar dari kerugian yang tidak perlu.

- Perbedaan Visi: Diatasi dengan sesi brainstorming dan presentasi desain yang komprehensif untuk memastikan pemahaman bersama.

- Komunikasi yang Buruk: Diatasi dengan penggunaan platform komunikasi real-time dan rapat rutin antara tim desain dan produksi.

- Kurangnya Pemahaman Kapabilitas Produksi: Diatasi dengan kunjungan lapangan ke fasilitas produksi dan pelatihan bagi tim desain mengenai proses manufaktur.

Peran Prototipe dalam Mengidentifikasi Masalah Desain

Prototipe berfungsi sebagai jembatan antara desain dan produksi. Dengan membuat prototipe, masalah desain dan produksi dapat diidentifikasi dan diperbaiki jauh sebelum produksi massal dimulai. Bayangkan sebuah perusahaan sepatu yang membuat prototipe dari bahan yang sama dengan yang akan digunakan dalam produksi massal. Dengan cara ini, mereka dapat menguji daya tahan, kenyamanan, dan proses produksi sebelum memproduksi ribuan pasang sepatu.

Proses ini memungkinkan pengujian terhadap material, proses perakitan, dan fungsionalitas produk secara real-time. Umpan balik dari prototipe dapat digunakan untuk melakukan revisi desain, meminimalisir pemborosan material dan waktu, serta meningkatkan kualitas produk secara signifikan. Jika ditemukan masalah, modifikasi dapat dilakukan dengan biaya yang jauh lebih rendah dibandingkan jika masalah tersebut baru teridentifikasi setelah produksi massal dimulai.

“Integrasi desain dan produksi bukan hanya sekadar tren, tetapi merupakan keharusan bagi keberhasilan produk di pasar yang kompetitif. Dengan pendekatan yang terintegrasi, perusahaan dapat menciptakan produk yang inovatif, efisien, dan berkualitas tinggi,” kata pakar manufaktur terkemuka, Dr. Ir. Budi Santoso.

Penggunaan Teknologi dalam Desain Produk Terdahulu

Perencanaan produksi yang matang tak lepas dari peran krusial desain produk. Desain yang matang, teruji, dan efisien merupakan fondasi keberhasilan produksi massal. Era digital telah merevolusi proses ini, menawarkan akurasi, efisiensi, dan pengurangan risiko yang signifikan. Integrasi teknologi sejak tahap perencanaan menjadi kunci untuk memenangkan persaingan di pasar yang semakin kompetitif. Mari kita telusuri bagaimana teknologi berperan dalam menghasilkan desain produk yang unggul.

Peran Teknologi CAD/CAM/CAE dalam Desain Produk

Teknologi Computer-Aided Design (CAD), Computer-Aided Manufacturing (CAM), dan Computer-Aided Engineering (CAE) telah menjadi pilar utama dalam proses desain dan manufaktur modern. CAD memungkinkan perancangan model tiga dimensi yang detail dan akurat, memudahkan visualisasi dan modifikasi desain sebelum produksi fisik. CAM kemudian menerjemahkan desain CAD menjadi instruksi yang dapat dipahami oleh mesin produksi, mengotomatiskan proses manufaktur dan meningkatkan presisi. Sementara CAE digunakan untuk menganalisis kinerja dan ketahanan produk melalui simulasi virtual, mengungkap kelemahan desain dan memungkinkan perbaikan sebelum produksi massal.

Manfaat Simulasi dan Prototipe Virtual, Mengapa desain produk terdahulu perlu dibuat pada tahap perencanaan produksi

Simulasi dan prototipe virtual, yang dijalankan melalui perangkat lunak CAE, memberikan gambaran akurat tentang bagaimana produk akan berperilaku di dunia nyata. Dengan mensimulasikan berbagai skenario, seperti beban, tekanan, dan suhu ekstrem, risiko kegagalan produk dapat diidentifikasi dan diminimalisir sejak dini. Hal ini secara signifikan mengurangi biaya revisi desain dan pemborosan material yang kerap terjadi pada metode konvensional. Bayangkan, sebuah perusahaan otomotif dapat mensimulasikan tabrakan virtual untuk menguji kekuatan bodi mobil, mengidentifikasi titik lemah dan memperbaikinya sebelum mobil tersebut benar-benar diproduksi.

Contoh Teknologi Terbaru dalam Desain Produk

Industri desain terus berinovasi. Teknologi pencetakan 3D (additive manufacturing) memungkinkan pembuatan prototipe fisik dengan cepat dan biaya yang relatif rendah. Artificial Intelligence (AI) dan Machine Learning (ML) mulai digunakan untuk mengoptimalkan desain, memprediksi tren pasar, dan bahkan menghasilkan desain baru secara otomatis. Generative design, misalnya, memberikan solusi desain yang inovatif berdasarkan parameter yang ditentukan, menciptakan peluang untuk optimasi berat, kekuatan, dan fungsi produk.

Langkah-langkah Penerapan Teknologi Digital untuk Optimasi Desain

- Identifikasi kebutuhan: Tentukan tujuan spesifik yang ingin dicapai dengan implementasi teknologi digital.

- Pilih teknologi yang tepat: Sesuaikan pilihan teknologi dengan kebutuhan dan anggaran.

- Integrasi sistem: Pastikan integrasi yang lancar antara berbagai perangkat lunak dan teknologi yang digunakan.

- Pelatihan dan pengembangan: Latih tim desain untuk mengoperasikan dan memanfaatkan teknologi baru secara efektif.

- Evaluasi dan peningkatan: Lakukan evaluasi berkala untuk mengukur efektivitas implementasi dan melakukan perbaikan yang diperlukan.

Teknologi Simulasi dan Prediksi Kinerja Produk

Teknologi simulasi, seperti analisis elemen hingga (Finite Element Analysis/FEA) dan dinamika fluida komputasional (Computational Fluid Dynamics/CFD), memungkinkan prediksi kinerja produk secara rinci sebelum produksi massal. FEA, misalnya, dapat memprediksi tegangan dan deformasi pada suatu komponen di bawah beban tertentu, mengungkap area yang berpotensi mengalami kegagalan. CFD dapat mensimulasikan aliran udara atau cairan di sekitar produk, membantu mengoptimalkan aerodinamika atau perpindahan panas. Informasi yang dihasilkan meliputi distribusi tegangan, deformasi, aliran fluida, suhu, dan berbagai parameter lainnya, memberikan data yang komprehensif untuk pengambilan keputusan yang tepat.

Penutupan

Kesimpulannya, mempersiapkan desain produk secara matang sebelum memulai produksi massal adalah investasi yang sangat berharga. Meskipun membutuhkan waktu dan sumber daya tambahan di awal, langkah ini akan mencegah kerugian yang jauh lebih besar di kemudian hari. Dengan perencanaan yang tepat, perusahaan dapat meminimalisir pemborosan, meningkatkan efisiensi produksi, dan menghasilkan produk berkualitas tinggi yang memuaskan pelanggan. Investasi pada tahap desain yang matang adalah kunci keberhasilan jangka panjang dan daya saing bisnis di pasar yang kompetitif. Jangan sampai terjebak dalam jebakan efisiensi sesaat yang justru berujung pada kerugian besar. Prioritaskan kualitas desain untuk meraih kesuksesan berkelanjutan.

TendikPedia Informasi Mengenai Pendidikan yang Akurat dan Terpercaya

TendikPedia Informasi Mengenai Pendidikan yang Akurat dan Terpercaya